BAB I

PENDAHULUAN

1.1

Latar Belakang

Indonesia

merupakan negara agraris yang memiliki pertanian dan perkebunan yang sangat

banyak. Banyak masyarakat Indonesia bekerja dibidang pertanian dan perkebunan,

dan perkembangan industri dibidang tersebut banyak mengalami peningkatan,

terutama di bidang perkebunan yang terus mengalami peningkatan. Menurut Badan

Pusat Statistik peningkatan produksi perkebunan gula tebu mengalami peningkatan

dari tahun 2011 sampai 2014 yaitu 2 244,15 ton di tahun 2011, meningkat menjadi

2 592,60 ton ditahun 2012, terus meningkat ditahun 2013 yaitu menjadi 2 553,50

ton dan 2 575,40 ton ditahun 2014.

PTPN

XI atau PT Perkebunan Nusantara XI adalah badan usaha milik negara (BUMN)

agribisnis perkebunan dengan core

business gula. Perusahaan ini bahkan satu-satunya BUMN yang mengusahakan

komoditas tunggal, yakni gula, dengan kontribusi sekitar 16-18% terhadap

produksi nasional. Sebagian besar bahan baku berasal dari tebu rakyat yang

diusahakan para petani sekitar melalui kemitraan dengan pabrik. Sebagai

perusahaan milik negara yang memiliki beberapa anak perusahaan yang terbagi

menjadi beberapa distrik yaitu distrik barat tengah dan timur, memiliki tugas

untuk memenuhi kebutuhan gula masyarakat indonesia.

Pabrik

Gula Djatiroto atau PG Djatiroto adalah perusahaan yang berada dibawah naungan

PTPN XI yang merupakan pabrik gula terbesar di PTPN XI yang selalu berupaya

untuk menjaga citra dan kualitas dari produk yang dibuat, maka diperlukan

adanya pengawasan perusahaan terhadap proses pembuatan gula. Dalam proses

pembuatan gula terdiri dari beberapa proses dan beberapa departemen, salah

satunya yaitu departemen pengemasan. Departemen pengemasan ini memiliki tugas

untuk mengemas Gula Kristal Putih atau GKP kedalam karung plastik yang telah

disediakan.

Proses

pengemasan ini dilakukan dengan mesin pengemasan yang mana ukuran untuk 1

karung plastik tersebut sebesar 50 Kg. Di proses ini sering terjadi

permasalahan yang mengakibatkan kerugian bagi perusahaan, sebab jika dalam

pengemasan tersebut terjadi cacat pada kemasan maka kerugian perusahaan sebesar

satu karung gula tersebut. Permasalahan yang terjadi yaitu tidak adanya inner bag pada karung plastik, jahitan

di karung bagian bawah tidak ada, karung berlubang atau sobek. Cacat yang

terjadi pada karung kemasan gula ini diakibatkan tidak adanya pemeriksaan yang

intensif di bagian penerimaan karung. Oleh karena itu perlu dilakukannya

pemeriksaan intensif terhadap karung yang diperoleh dari perusahaan lain agar

kemasan yang diterima untuk kemasan gula menjadi lebih baik dengan hasil

produktivitas meningkat, kualitas baik dan tidak lagi merugikan perusahaan.

Menurut

Institute of Industrial Engineers

(IIE) teknik industri berfokus kepada perancangan, peningkatan dan instalasi

dari sistem terintegrasi yang terdiri

atas manusia, material, peralatan dan energi untuk menspesifikasikan,

memprediksi dan mengevaluasi hasil yang diperoleh dari sebuah sistem

terintegrasi, oleh karena itu dibutuhkan pengetahuan dan keahlian dalam bidang

matematika, fisika dan ilmu-ilmu sosial serta prinsip dan metodologi

teknik/rekayasa. Teknik industri ini mempelajari bagaimana cara untuk

mengoptimalkan sumber daya yang ada di sistem terintegrasi yang terdiri dari manusia, material, mesin, informasi

dan modal (Wright,2002). Maka itu mahasiswa teknik industri dituntut untuk bisa

memahami permasalahan yang ada dan bagaimana cara menyelesaikan masalah

tersebut.

Adanya

permasalahan yang ada dibagian penyediaan kemasan tersebut, tepatnya dibidang

pengemasan dapat disimpulkan bahwa faktor pemeriksaanlah yang menjadi masalah

utama. Maka penulis melakukan penelitian mengenai sampling penerimaan yang

terdapat di dalam gudang penerimaan kemasan PG Djatiroto dengan judul “Pengendalian Kualitas dengan Metode Aceptance Sampling terhadap Kualitas

Kemasan Gula di PG Djatiroto”.

1.2 Rumusan Masalah

Permasalahan

yang telah di paparkan sebelumnya diperoleh rumusan masalah yaitu adanya

kerusakan kemasan gula pada saat pengemasan, karena tidak adanya pemeriksaan

terhadap raw material kemasan gula.

1.3 Tujuan

Penelitian

Adapun

tujuan yang telah ditetapkan berdasarkan perumusan masalah tersebut yaitu mereduksi

tingkat penerimaan kantong kemasan gula yang rusak seminimal mungkin dengan

menggunakan metode acceptance sampling.

1.4 Manfaat Penelitian

Manfaat

yang diharapkan dari penelitian ini yaitu:

1.

Sebagai

pertimbangan langsung bagi perusahaan dalam mengambil tindakan untuk berupaya

dalam perbaikan sistem dan kualitas produk pabrik.

1.5 Batasan Masalah dan Asumsi

Berdasarkan

pada penelitian yang dilakukan dengan ruang lingkup permasalahan yang diambil

maka perlu adanya pembatasan masalah agar penelitian dapat berjalan lancar dan

baik. Berikut merupakan batasan masalah yang telah ditetapkan:

1.

Penelitian

ini hanya dilakukan di departemen QC (Quality

Control).

2.

Penelitian

dilakukan di bagian penerimaan kemasan.

BAB II

TINJAUAN PUSTAKA

2.1

Tentang Gula

Gula

(raw sugar) terdiri dari 2 macam

yaitu gula tebu dan gula bit (cane sugar

and beet sugar). Produksi gula di dunia berjumlah 120 juta ton setiap

tahun, yang terdiri dari gula tebu 65% dan gula bit 35%. Standar perdagangan

komoditi gula yaitu dari gula tebu untuk air tebu yang dikristalisasi dengan

suhu sebesar 96-990 sehingga warna gula menjadi agak coklat

kekuning-kuningan. Tebu merupakan tanaman padi yang membutuhkan suhu yang

tinggi dan lembab dalam pertumbuhannya, masa pertumbuhan tebu yaitu berlangsung

selama 9-24 bulan (Ferlianto, Gondomulio, &

Laloan, 2006)

.

Negara

yang memiliki penghasil gula tebu yaitu asia selatan yang meliputi India dan

Bangladesh, asia tenggara yakni Indonesia, Thailand dan Amerika Latin. Negara

yang menghasilkan gula bit yaitu kawasan pertengahan daerah utara sub tropis

yang memiliki iklim yang sejuk. Masa pertumbuhan untuk jenis gula bit selama 6

bulan yang ditanam pada musim semi Maret s/d Mei. Musim panen berlangsung pada

musim gugur september s/d November. Hasil bit yang diperoleh beratnya sekitar

700-1000 gram menghasilkan gula 13-16 persen (Ferlianto, Gondomulio, & Laloan, 2006).

Gula

merupakan suatu zat karbohidrat yang sederhana dan menjadi sumber energi bagi

sel tubuh serta menjadi komoditi perdagangan utama. Gula yang sering dijumpai

di masyarakat dan sering diperdagangkan berbentuk gula kristal putih yang

banyak dihasilkan oleh pabrik gula di Indonesia terutama jawa timur. Gula yang

sering dijumpai biasanya digunakan sebagai bahan pengubah rasa menjadi manis.

Gula

di Indonesia banyak diperoleh dari tanaman yang bernama tebu. Tumbuhan tebu

biasanya tumbuh di daerah tropis, di Indonesia tebu banyak dijumpai di pulau

jawa dan sumatra. Untuk pengolahan gula dari tanaman tebu, pertama tebu diperas

untuk diambil air niranya, kemudian air nira hasil proses pemerasan tersebut

dimasak dan diputihkan dengan pemberian beberapa zat tambahan, yang selanjutnya

akan menjadi gula kristal putih atau gula pasir, seperti yang ada dipasaran. Dari

proses pengolahan tebu tersebut dihasilkan gula sebesar 5,5% - 9%, ampas tebu

sebesar 25% – 30% dan sisanya berupa tetes (molasse) dan air 4,5% – 5,5%.

2.2 Perusahaan Gula

Perusahaan

gula yang ada di Indonesia sangatlah banyak, terutama di pulau jawa dan

sumatra. Perusahaan gula yang ada di Indonesia ini merupakan sebagian besar

perusahaan milik BUMN (Badan Usaha Milik Negara). Perusahaan gula merupakan

perusahaan yang bergerak dibidang perkebunan yang mengolah kebun tebu menjadi

gula.

2.3 Dodge-Romig Sampling Plans

H.

F Dodge dan H. G. Romig merupakan orang yang mengembangkan seperangkat alat

pemeriksaan sampling lot per lot untuk inspeksi produk berdasarkan jenis

atributnya pada tahun 1959. Rencana sampling tersebut digunakan secara luas dibidang

manufaktur. Terdapat dua jenis rencana pengambilan sampel yang ada pada tabel Dodge-Remig yaitu rencana pengambilan

sampel Lot Tolerance Percent Defective

(LTPD) dan rencana pengambilan sampel dengan AOQ yang telah ditentukan. Dari

masing-masing rencana pengambilan sampel tersebut terdapat untuk single dan double sampling (Irani, 1999).

2.4 Sampling Penerimaan

Prosedur

yang umum telah dilakukan yaitu memeriksa mutu dari bagian yang datang dengan

menggunakan rencana sampling

statistik. Sesuai dengan rencana sampling

tersebut, sebuah sampel dari n unit

dipilih secara acak dari kemasan berisi N

unit (populasi). Proses yang dilakukan ini yaitu proses sampling penerimaan. Pemeriksaan yang dilakukan akan menentukan

jumlah cacat yang diperiksa di dalam sampel. Jumlah cacat yang diperoleh

dibandingkan dengan angka kritis dan angka penerimaan (jumlah yang dapat

diterima). Jika jumlah cacat pada sampel n

lebih kecil atau sama dengan angka penerimaan c maka kemasan bisa diterima. Dan sebaliknya jika jumlah cacat pada

sampel n melebihi angka penerimaan

maka kemasan tersebut ditolak atau dilanjutkan dan diperiksa 100% (Lind, Marchal, & Wathen, 2008).

Sampling penerimaan merupakan suatu

proses pengambilan keputusan. Dalam Pengambilan keputusan ini terdapat dua

kemungkinan yaitu menerima atau menolak. Apabila kemasan tersebut baik dan

pemeriksaan sampel baik, atau kemasan tersebut tidak baik dan pemeriksaan

sampel tersebut tidak baik, maka keputusan yang telah diambil tersebut sudah

tepat. Pada hal lain ada dua kemungkinan juga yaitu kemasan tersebut sebagian

besar tidak baik tetapi diterima. Ini disebut dengan resiko pelanggan. Begitu juga, suatu kemasan tersebut sebagian

besar baik dan memenuhi standar, tetapi ditolak setelah pemeriksaan. Maka ini

disebut resiko produsen (Lind, Marchal, & Wathen,

2008).

Menurut

Montgomery dalam bukunya statistical

quality control, sampling penerimaan

dilakukan jika situasinya sebagai berikut:

1.

Ketika

pengujian yang dilakukan bersifat destruktif.

2.

Jika

biaya inspeksi 100% sangat tinggi.

3.

Jika

dilakukan pemeriksaan 100% tidak ada teknologi yang layak tetapi membutuhkan

waktu yang sangat lama dan mengganggu penjadwalan produksi yang berdampak

serius.

4.

Ketika

ada banyak barang yang akan diperiksa dengan tingkat kesalahan pemeriksaan yang

sangat tinggi yaitu 100% inspeksi dapat menimbulkan persentase yang lebih

tinggi dari unit yang rusak.

5.

Ketika

supplier memiliki pengalaman kualitas

yang sangat baik, dan beberapa pengurangan inspeksi dari 100% yang diinginkan,

tetapi dengan kemampuan proses supplier

rendah untuk membuat pemeriksaan alternatif yang tidak memuaskan.

6.

Jika

ada resiko kewajiban produk yang serius, dan meskipun supplier proses memuaskan tetap dibutuhkan untuk memantau produk.

2.4.1

Keuntungan dan kerugian dari sampling

Saat sampling penerimaan dengan inspeksi

100%, maka akan memiliki keuntungan sebagai berikut (Montgomery, 2009):

1.

Biasanya

biaya lebih murah karena pemeriksaan yang dilakukan sedikit.

2.

Ada

penanganan yang kurang dari produk, maka mengurangi, maka mengurangi kerusakan.

3.

Proses

penerimaan sampling ini berlaku dalam

pengujian destruktif (merusak).

4.

Membutuhkan

sedikit personil dalam melakukan inspeksi.

5.

Sangat

sering mengurangi jumlah kesalahan dalam pemeriksaan.

6.

Dengan

melakukan hal seperti penolakan, akan membuat supplier melakukan perbaikan terus menerus terhadap kualitas produk

yang dikirim atau diproduksi.

Sampling penerimaan juga memiliki

kelemahan yaitu (Montgomery, 2009):

1.

Ada

resiko menerima lot buruk, dan juga menolak lot baik.

2.

Informasi

yang kurang lengkap tentang produk dan proses produksi produk tersebut.

3.

Dalam

melakukan sampling diperlukan adanya

dokumentasi sedangkan dalam melakukan inspeksi 100% tidak diperlukan.

BAB III

GAMBARAN PERUSAHAAN

3.1

Sejarah Umum Perusahaan

PG

Djatiroto merupakan salah satu unit usaha pabrik gula yang masih

dikelola oleh PT Perkebunan Nusantara XI. Pada awalnya PG Djatiroto didirikan

oleh perusahaan swasta milik Belanda yaitu HVA (Haandels Verenging Amsterdam) pada tahun 1905.

Pada

tahun 1957 tepatnya tanggal 12 desember, PG Djatiroto diambil alih oleh

pemerintah Republik Indonesia yang berdasarkan undang-undang no.86/1958 yang

berisi bahwa semua perusahaan milik belanda diambil alih oleh pemerintah

Republik Indonesia, dan juga tertuang dalam surat pemerintah militer NO.SPPKM/D.16/12/1957.

Di

tahun 1961 dibentuk Badan Pemimpin Umum Perusahaan Negara Gula dan Karung Goni

(BPU-PPN) yang merupakan peleburan dari PPN. Selanjutnya ditanggal 13 april

1968 PPN diganti dengan nama Perusahaan Negara Perkebunan (PNP) yang

berdasarkan pada PP no 13 dan PP no 14 yang mana PG Djatiror berada dibawah PNP

XXIV yang berkantor pusat di Surabaya. Kemudian pada tahun 1974 terjadi lagi

perubahan bentuk perusahaan negara menjadi Perusahaan Perseroan (PERSERO).

Setahun kemudian tepatnya tahun 1975 PG Djatiroto dibawah PTP XXIV dan PTP XXV,

kemudian pada tanggal 11 Maret 1996 digabung dengan PTP XX menjadi PTP Nusantara

XI yang berkantor pusat di Surabaya.

Berikut

merupakan visi dan misi PG Djatiroto:

Visi :

Menjadi

Penyangga yang tangguh bagi kelangsungan hidup PTPN XI (Persero).

Misi :

-

Memaksimalkan

produktivitas lahan HGU.

-

Menjadikan

petani sebagai akselerator produksi.

-

Memaksimalkan

efektivitas dan efisiensi pabrik.

-

Memantapkan cost

effectiveness.

-

Memberdayakan

lingkungan dan masyarakat guna mendukung keberadaan Pabrik Gula

Djatiroto.

3.2 Struktur Organisasi

Demi

memperlancar tugas-tugas dan segala hal kegiatan di PG Djatiroto, maka PG

Djatiroto memiliki struktur organisasi yang bertujuan untuk memperjelas

tanggung jawab dimasing-masing bagian. Berikut merupakan struktur organisasi

yang ada di PG Djatiroto:

PG

Djatiroto dipimpin oleh seorang General Manager yang dibantu oleh 4 Kepala

Bagian dan disetiap Kepala Bagian dibantu oleh Asisten Manager.

1.

General

Manager

General

Manager bertugas melaksanakan segala kebijakan dan keputusan Direksi dan

menyelesaikan serta memutuskan masalah pabrik baik intern maupun ekstern, serta

menjamin dan mengelola semua faktor yang menjadi tanggung jawab secara

keseluruhan dan terus menerus.

2.

Manager

Tanaman

Manager

Tanaman memiliki tugas untuk bertanggung jawab atas penyediaan bahan baku

tanaman tebu yang akan digiling oleh pabrik kepada administratur dan selalu

memberi laporan kepada bidang tanaman ditingkat direksi.

3.

Manager

Teknik

Manager

Teknik bertanggung jawab terhadap instalasi pabrik maupun instalasi lainnya

tepat pada waktu sebelum mulai musim giling. Dan juga semua peralatan mesin

pedukung operasional giling dan memberi laporan di bidang teknik ditingkat

direksi.

4.

Manager

Pengolahan

Manager

pengolahan memiliki tugas untuk bertanggung jawab terhadap proses pengolahan tebu

menjadi gula. Di luar masa giling, bagian pabrikasi memiliki tugas untuk

mempersiapkan data administrasi persiapan giling serta mempersiapkan timbangan

truk dan juga tetes. Jika di dalam masa giling bagian tersebut bertugas

melaksanakan semua kegiatan operasional yang telah dipersiapkan sebelumnya.

Dalam tugasnya manager pengolahan dibantu oleh chemiker (dokter gula).

5.

Manager

administrasi keuangan dan umum

Manager

AKU bertugas mengkoordinir, mengatur, mengawasi dan melaksanakan tugas-tugas

dalam bidang AKU seperti hal berikut perencanaan, pembukuan, umum, kesekretariatan,

pergudangan dan tenaga kerja. Serta anggaran perusahaan (RKAP) dan pengendalian

biaya.

6.

Karyawan

Karyawan

yang ada di PG Djatiroto memiliki beberapa status yaitu sebagai berikut:

a.

Karyawan

staf

b.

Karyawan

Non Staf (karyawan pelaksana)

1.

Karyawan

Tetap yaitu meliputi karyawan bulanan.

2.

Karyawan

tidak tetap meliputi karyawan musiman dan kontrak waktu tertentu.

3.3 Proses Produksi Gula

PG

Djatiroto merupakan pabrik gula yang memproduksi gula jenis SHS (Super High Sugar). Berikut proses

pembuatan gula di PG Djatiroto secara garis besar:

1.

Bagian

Statsiun penggilingan

Di stasiun penggilingan ini merupakan

pengolahan pertama tebu yang sudah diangkut, sebelumnya tebu yang akan masuk di

bagian penggilingan harus ditimbang terlebih dahulu baik yang diangkut lori

maupun yang diangkut dengan truk. Penimbangan dilakukan dengan menggunakan

digital elektrik.

Tebu yang telah ditimbang

diangkut menggunakan cane crane ke

atas meja tebu, yang kemudian tebu tersebut dipotong dan dicacah menggunakan cane knife yang dibawa oleh carrier suplesi/conveyor. Kemudian tebu

mengalami penghancuran dengan menggunakan alat unigrator. Tebu yang telah dihancurkan akan dilanjutkan ke proses

pemerahan di mesin gilingan. Air nira hasil perahan tersebut disimpan kedalam

bak penampungan.

Terdapat beberapa alat

transportasi tebu yang digunakan yaitu truck

tippler, Lier penarik lori, Crane pengangkat tebu, meja tebu, Carrier Supplesi dan perata tebu.

Gambar

3.2 Truck tippler

2.

Bagian

Stasiun Pemurnian

Nira mentah hasil perahan dari

stasiun penggilingan akan dilanjutkan keproses pemurnian yaitu di stasiun

pemurnian. Tujuan utama stasiun pemurnian ini yaitu memisahkan nira mentah

hasil dari stasiun penggilingan dengan kotoran yang tercampur dengan nira

menggunakan cara kimia dan fisika. Sebelum lanjut ke pemurnian, nira mentah

ditibang terlebih dahulu dengan menggunakan flow meter untuk mengetahui berapa

berat nira mentah yang telah dihasilkan.

Nira mentah yang sudah ditimbang

dilanjutkan ke juice heater 1

(pemanas pendahuluan) dengan suhu panas sebesar 70-750C, dengan

tujuan untuk menghentikan aktifitas enzim beserta mikroorganisme di dalam nira,

mempercepat reaksi kimia dan mengendapkan kotoran.

Dari juice heater 1 proses berikutnya ke defekator, yaitu nira dari juice heater 1 dimasukkan ke dalam

bejana defekator 1 untuk pemberian susu kapur 1, pada proses ini pH nira mentah

berada pada 5,6-5,7. Untuk menaikkan menjadi 7,0 dibutuhkan waktu selama 1,5

menit di dalam bejana defekator. Di dalam defekator ini akan terjadi inti

kalsium pospat (Ca(PO4)2) yang menyelubungi kotoran,

supaya kotoran lebih banyak diikat, maka nira di lanjutkan ke defekator 2 untuk

pemberian susu kapur 2, untuk memperoleh pH sebesar 7,5 dibutuhkan waktu selama

1 menit. Kemudian dilanjutkan ke defekator 3 untuk pemberian susu kapur 3

hingga pH mencapai 8,5 (selama 0,6 menit), pada proses ini dinamakan proses

defekasi.

Untuk proses sulfitasi yaitu,

nira yang keluar dari tangki defekasi dialirkan menuju bejana sulfitasi, yang

kemudian terjadi pencampuran antara nira dan gas belerang. Gas belerang ini

digunakan untuk menetralkan nira yang kelebihan kapur. Tujuan dari sulfitasi

ini untuk menurunkan pH nira menjadi 7,0 dan menguatkan ikatan endapan yang ada

pada nira melalui endapan CaSO3 yang terbentuk. Lalu nira masuk ke juice heiter II di suhu ± 105o

C.

Nira hasil pemanasan juice heiter II dipompakan ke dalam flash tank untuk menghilangkan gas

terlarut, selanjutnya nira ke tangki dengan sebutan prefloc tower yang mana pada tahap ini terjadi penambahan flokulan.

Penambahan ini dimaksudkan untuk mempercepat penggumpalan, dan mempercepat

terbentuknya endapan pada nira. Sehingga memudahkan pemisahan kotoran kasar,

gumpalan serta endapan yang terbentuk di dalam nira. Nira yang telah diberi

flokulan langsung dialirkan kedalam single

tray (bejana pengendapan) dengan tujuan untuk memisahkan nira yang jernih

dengan nira kotor.

Nira jernih dari bak pengendapan

tadi terlebih dahulu disaring melalui DSM

Screen, dilanjutkan ke juice heater

III untuk dipanaskan kembali dengan suhu mencapai 110o C. Pemanasan

ini dilakukan untuk meringankan beban pemanasan yang dilakukan di departemen

penguapan (evaporator). Dari juice heater III ini dilanjutkan ke

bagian evaporator. Sedangkan nira

kotor yang keluar dari single tray dilanjutkan menuju vacum filter, nira

tersebut dicampur dengan ampas halus sebagai media penyaringan dalam bagasilo mixer. Hasil dari vacum filter

ini yaitu berupa nira tapis dan blotong, nira tapis dipompa ke peti nira mentah

tertimbang untuk diolah kembali, sedangkan blotongnya dibuang. Di dalam

departemen pemurnian ini merupakan salah satu bagian yang menentukan hasil

gula, keberhasilan tersebut antara lain :

a.

Efisiensi

dan efektifitas proses

b.

Warna

gula yang dihasilkan

c.

Penekanan

kehilangan gula selama proses

3.

Bagian Stasiun Penguapan

Pada proses penguapan ini

bertujuan untuk mengurangi kadar air yang terkandung di dalam nira jernih,

sehingga di dapatkan nira kental dengan konsentrasi tertentu dan siap

dilanjutkan keproses berikutnya yaitu pada stasiun masakan. Kandungan air di

dalam nira mentah ± 85% dan diharapkan dengan dilakukannya penguapan kadar air

di dalam nira kental ini mencapai ± 38% dengan Brix ± 60%. Brix merupakan

prosentase atau jumlah zat padat semu yang larut (dalam gr) setiap 100 gram

larutan. Jika dijelaskan dengan gambar seperti di bawah ini.

Gambar

3.3 Tentang Brix

Untuk

menghitung nilai brix digunakan alat yaitu hydrometer atau dengan nama lain

yaitu timbangan brix. Selain bisa unutk mengukur nilai brix, alat ini juga bisa

untuk mengukur temperatur nira.

Sistem

kerja penguapan yang digunakan yaitu sistem Quintuple

effect yang artinya penguapan dengan lima tingkat badan penguapan. Badan

penguapan yang ada di PG Djatiroto ada 7 buah badan, yang satu digunakan

sebagai badan penguapan cadangan. Badan I menggunakan dua unit badan penguapan.

Pertama

nira masuk kedalam bdan penguapan dengan sumber panas uap bekas dari turbin,

sedangkan yang lain menggunakan uap nira badan terakhir dialirkan ke kondensor.

Supaya sistem ini dapat berjalan dengan baik maka harus menggunakan tekanan

hampa sehingga titik didih nira dapat diturunkan, disamping itu juga dapat

menghemat pemakaian uap pemanas maka sistem penguapan ini juga dapat mengurangi

terjadinya invarsi sukrosa, sehingga

gula tetap baik dan tidak rusak.

Nira

hasil dari badan penguapan dilanjutkan dengan pemberian gas SO2 di

dalam bejana sulfitir dengan tujuan untuk memucatkan warna nira kental, supaya

warna kristal gula lebih putih dan juga berguna untuk mencegah terjadinya

perubahan warna pada waktu nira dipanaskan di tangki evaporator pada proses masakan. Adapun pH nira kental tersulfitir

sebesar 5,4-5,6 untuk dialirkan ke bagian masakan.

4.

Bagian

Stasiun Masakan

Proses

yang terjadi di stasiun masakan memiliki tujuan untuk merubah sukrosa dari nira

kental menjadi kristal gula yang berukuran sama atau seragam dengan menggunakan

kalori seminimal mungkin serta menekan kehilangan gula seminimal mungkin pada

tetes.

Bagian

masakan dipisah menjadi tiga bagian yaitu masakan A (ada 8 buah pan), masakan C

(ada 3 buah pan) dan masakan D (ada 3 pan). Harkat Kemurnian (HK) pada proses

masakan mencapai 75%-84%. Nira yang telah dimasak kemudian didinginkan di dalam

palung pendinginan yang dibagian tengahnya yang dilengkapi dengan pemutar

berkecepatan 2 RPM. Selama dalam palung pendinginan, stroop yang mengandung

kristal gula akan mengalami pendinginan dan perubahan kristal gula menjadi

lebih besar, kecepatan kristalisasinya masakan A dan C besar karena harkat

kemurnian masakan tersebut tinggi maka tidak perlu terlalu lama berada di

palung pendinginan, berbeda dengan masakan D harus berada di dalam palung

pendinginan lebih lama.

5.

Bagian

Stasiun Puteran

Fungsi dari stasiun puteran ini

yaitu untuk memisahkan kristal gula dari larutannya, agar di dapatkan kristal

gula murni. Hasil dari masakan di tampung di dalam palung pendingin, jika sudah

terbentuk kristal gula selanjutnya di bawa ke stasiun puteran untuk memisahkan mollase dengan gula kristalnya.

Untuk hasil masakan A dibawa

keputeran A1, hasilnya ditampung pada mixer

(peti pencampur) dan dilanjutkan keputeran A2 yang sudah berupa klare (stroop hasil dari puteran yang

memiliki kandungan gula rendah/kadar gulanya rendah) dan gula kristal.

Sedangkan untuk stroop A yang berasal dari puteran A1 masih memiliki kandungan

kadar gula yang cukup tinggi dan dimasak lagi pada pan masakan C. Klare dari

puteran A2 ditampung dan dibawa ke peti intrex

untuk dialirkan ke nira kental sulfitir. Untuk kristal gulanya dijatuhkan pada

ayakan atau (sugar dryer) sampai

kadar airnya sesuai yang ditargetkan. Begitupun juga dengan stroop hasil puteran C, yang masih

mengandung kadar gula cukup tinggi dimasak kembali pada pan D kemudian

dilanjutkan kebagian puteran D1. Hasil dari puteran D1 tidak dapat

dikristalkan, cairan hasil dari D1 ini dinamakan tetes sedangkan hasil

kristalisasinya ditampung pada peti mixer (pencampur) dan akan dilanjutkan

keputeran D2. Di PG Djatiroto ini ± 30% tetes hasil pegolahan tebu digunakan kembali

untuk membuat tetes dan spritus, sedangkan sisanya dijual sebagai tetes.

6.

Bagian

Pengemasan

Dibagian terakhir proses

pembuatan gula ini yaitu proses pengemasan dan penyimpanan produk gula di dalam

gudang. Letak dari bagian pengemasan ini berdekatan dengan areal gudang gula,

supaya penyimpanan dan pemasaran gula bisa lebih cepat. Gula yang telah jadi

masuk kebagian pengemasan dan dikemas kedalam karung sak plastik dengan berat

satu sak yaitu 50 kg.

Gula yang telah dimasukkan ke dalam

karung sak plastik ini ditimbang kembali agar ketepatan berat sesuai dengan

berat gula perkarung (50kg/karung). Kemasan di tutup dengan cara dijahit.

Plastik yang berada di dalam karung atau yang biasa disebut dengan inner bag digunakan untuk mencegah

masuknya uap air masuk ke karung gula, karena uap air tersebut dapat

menyebabkan kadar air dalam karung menjadi naik dan menyebabkan tumbuhnya

mikroorganisme yang merugikan dan gula melumer atau mencair.

Gula yang telah dikemas dalam

karung plastik disimpan kedalam gudang dengan dibawa oleh lori pengangkut gula,

dan menggunakan konveyor untuk meletakkan gula dari lori ke bagian dalam

gudang. Tumpukan di dalam gula maksimal mencapai 40 karung, dengan penemapatan

gula saling silang bergantian posisi. Gudang penyimpanan harus memenuhi

beberapa syarat, yaitu:

a.

Tidak

memiliki kelembapan tinggi.

b.

Alas

lantai diberi rongga dengan papan kayu agar gula tidak terlalu lembab.

c.

Kering

dan bebas dari genangan air.

d.

Suhu

di gudang harus berkisar antara 28o-30oC.

3.4 Gambaran Raw Material di PG

Djatiroto

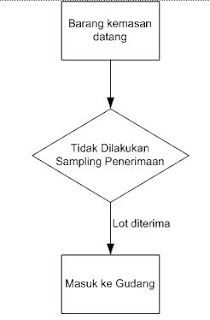

Gambar 3.4 Sistem penerimaan di

Gudang saat ini

Gambar

3.4 tersebut menjelaskan bahwa di PG Djatiroto saat ini memiliki sistem

penerimaan kemasan dari perusahaan lain ke PG Djatiroto yang langsung diterima

dan disimpan ke gudang.

BAB IV

METODOLOGI PENELITIAN

Metodologi

penelitian ini meliputi penjelasan yang menyangkut langkah-langkah penelitian

yang dilakukan oleh penulis dalam melaksanakan penelitiannya, seperti berikut

penjelasan.

4.1 Langkah-langkah Pelaksanaan

Kajian Kerja Praktek

4.1.1

Tempat dan waktu penelitian

Penelitian

ini dilakukan di PT Perkebunan Nasional

XI cabang kerja Lumajang, yang terletak di Jalan Ranu Pakis Nomor 1, Desa

Kaliboto Lor, Kecamatan Jatiroto, Kabupaten Lumajang, Jawa timur. Penelitian

ini dilaksanakan pada tanggal 03 agustus 2015 sampai 19 september 2015.

4.1.2

Identifikasi variabel

Variabel

penelitian merupakan atribut atau sifat yang memiliki variasi tertentu yang

ditetapkan peneliti untuk dipelajari dan ditarik kesimpulannya (Sugiyono,

2004). Adapun variabel yang digunakan pada penelitian ini yaitu:

1.

Jumlah

Populasi dalam Lot.

2.

Jumlah

sampel yang akan diambil

3.

Bilangan

Penerimaan

4.

Jumlah

sampel yang cacat

5.

Probabilitas

penerimaan

6.

Probabilitas

cacat.

4.1.3

Teknik pengambilan data

Teknik

dalam pengambilan data yang digunakan dalam penelitian ini yaitu dengan

melaksanakan pengamatan langsung di PG Djatiroto yang menjadi objek dalam

penelitian ini. Berikut teknik pengumpulan data yang dilakukan dalam penelitian

ini:

1.

Observasi

Observasi merupakan kegiatan yang dilakukan dengan

cara melakukan pengamatan atau peninjauan secara langsung di tempat penelitian,

yaitu dengan mengamati proses, sistem atau kegiatan yang berhubungan langsung

dengan identifikasi variabel-variabel penelitian.

2.

Wawancara

Wawancara

adalah suatu cara untuk mendapatkan informasi dengan melakukan tanya jawab

langsung kepada orang atau pihak yang lebih mengetahui dengan objek yang

dieliti. Pihak yang lebih mengetahui hal ini yaitu bagian manajemen/karyawan PG

Djatiroto Lumajang, menenai data-data variabel penelitian.

3.

Dokumentasi

Dokumentasi sendiri meliputi tentang bagaimana

mempelajari dokumen-dokumen yang ada diperusahaan, serta foto-foto yang

diperlukan.

4.1.4

Jumlah sampling

Penentuan

jumlah sampling dalam metode acceptance sampling yaitu menggunakan

tabel DODGE and ROMIG. Diketahui jumlah

lot size 500 sebanyak 5 lot yang

diperiksa, sampel yang diambil sebesar 45.

4.1.5

Alat pengumpulan data

Alat yang

digunakan dalam pengumpulan data yaitu menggunakan checksheet untuk mengetahui jumlah cacat dalam pengecekan sampel

yang diambil.

4.1.6

Jenis uji/analisis data

Pengujian

yang dilakukan dalam penelitian di PG Datiroto ini yaitu menggunakan metode

sampling penerimaan (acceptance sampling).

Metode ini yaitu mengambil sampel dalam suatu lot untuk dilihat apakah lot

tersebut bisa diterima atau ditolak, dengan ketentuan-ketentuan yang telah

ditetapkan. Metode ini sangat cocok dengan masalah yang ada di PG Djatiroto.

4.2 Flowchart/ Alur penelitian

Gambar 4.5

merupakan flowchart penelitian:

Gambar 4.5 Flowchart penelitian

4.2.1 Gambaran

Sistem yang diharapkan

Gambar 4.6

merupakan gambar sistem penerimaan kemasan yang diharapkan di PG Djatiroto.

Gambar 4.6

Sistem yang diharapkan

Gambar

4.6 berikut merupakan sistem penerimaan barang kemasan dari perusahaan lain ke

PG Djatiroto yang diharapkan peneliti agar dapat memenuhi tujuan peneliti.

BAB V

HASIL DAN PEMBAHASAN

5.1

Data yang Diolah

Data

yang digunakan dan diolah pada penelitian ini yaitu menggunakan data atribut.

Data atribut ini merupakan data kualitatif yang dapat dianalisis serta dihitung

untuk pencatatannya. Data tersebut diperoleh dengan melihat secara visual

terhadap objek yang diteliti, seperti produk yang tidak sesuai dengan

spesifikasi yang telah ditetapkan. Pada penelitian ini, peneliti hanya menilai

pada produk kemasan karung plastik gula di PG Djatiroto, apakah kemasan

tersebut baik atau layak untuk digunakan.

5.2 Identifikasi Kemasan dan Ketidaksesuaiannya

Kemasan

yang diperoleh PG Djatiroto merupakan produk dari pabrik lain yaitu berupa

kemasan karung plastik dengan ukuran isi karung 50 kg. Kemasan tersebut

digunakan sebagai kemasan gula yang ada di PG Djatiroto.

Ketidaksesuaian

kemasan gula tersebut dapat diklasifikasikan sebagai berikut:

1.

Kemasan

sobek atau bolong

Yaitu

kemasan yang mana ada anyaman yang rusak atau bolong sehingga kemasan tersebut

tidak dapat digunakan lagi.

2.

Tidak

ada jahitan

Tidak

adanya jahitan pada sisi bawah kemasan, sebaiknya kemasan harus lengkap dengan

jahitan bawahnya agar bisa digunakan.

3. Inner

Bag

Yaitu

bagian dalam kemasan, berbentuk plastik agar gula terlindungi. Inner bag merupakan bagian penting dalam

kemasan, jika tidak ada maka kemasan tersebut tidak sesuai dan tidak bisa

digunakan.

5.3 Penentuan Lot dan LTPD

Penentuan

lot dalam penelitian ini yaitu 1 kemasan karung plastik. 1 lot tersebut berisi

(N) = 500 lembar karung plastik. Lot ini didapatkan dari produk yang homogen.

Gambar 5.7 Lot

penelitian

Penentuan

nilai LTPD (Lot Tolerance Percent

Defective) atau LQL (Limit Quality

Level) ditetapkan oleh perusahaan yaitu sebesar 5% artinya tingkat kualitas

terendah dalam lot yang dapat terima konsumen sebesar 5%.

5.4

Pengolahan Data

Peneliti

melakukan analisa dan interpretasi data dengan metode acceptance sampling tabel Dodge

and Romig single sampling plan. Pertama peneliti melakukan perhitungan

untuk menentukan process average dari

produk kemasan yang akan diteliti yaitu dengan menggunakan peta P. Data yang

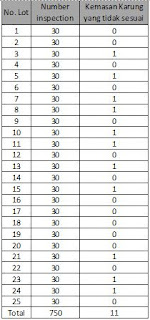

telah diambil dimasukkan kedalam tabel pengamatan seperti dibawah ini:

Tabel 5.1 Tabel pengamatan pertama

Tabel

5.1 tersebut merupakan data yang diperoleh dari lapangan yang dapat digunakan

untuk perhitungan dalam menentukan nilai process

average, yaitu dengan menghitung nilai

.

Berikut perhitungan matematisnya:

p

=

à

=

GT

=

BKA/BKB

=

± 3

.................................(pers 1)

Keterangan

:

p =

Proporsi defective

n =

Jumlah sampel per subgrup

np = Jumlah defective dalam subgrup

Penyelesaiaan:

=

=

= 0,01467

Setelah

dilakukan perhitungan

didapatkan hasil sebesar 0,01467, dan dari

data tersebut proses sudah berada dalam batas kontrol atas dan bawah setelah

diuji menggunakan software. Jadi

dapat digunakan sebagai nilai process average yaitu sebesar 0,01467.

5.4.1

Acceptance sampling

Lot

yang diperiksa yaitu sebesar 5 lot selama 2 hari, dengan menentukan terlebih

dahulu n dan c yang akan dipakai menggunakan tabel Dodge and Romig Single Sampling. Lot size sebesar 500 dengan LTPD 5% dan process average sebesar 0,01467 tipe single sampling maka diperoleh ukuran sampel (n) = 45, angka

penerimaan (c) = 0 dan Average Outgoing

Quality Limit (AOQL) sebesar = 0,75%. Artinya jika ditemukan kemasan karung

plastik yang rusak (tidak sesuai) ≤ 0 maka lot diterima, sedangkan jika kemasan

karung plastik yang rusak (tidak sesuai) yang ditemukan > 1 maka lot harus

diperiksa 100% dan yang rusak dibuang. AOQL (Average Outgoing Quality Limit) menunjukkan bahwa prosedur ini

menghasilkan lot yang kerusakannya tidak melebihi 0,75%.

Pengambilan

sampel direkap pada tabel dibawah ini yaitu:

Tabel 5.2 Hasil pengamatan

Tabel

5.2 di atas menjelaskan hasil pengamatan yang telah diambil selama 2 hari, dengan

ukuran lot 500 sebanyak 5 lot yang diperiksa. Dari 45 sampel yang diambil didapatkan

cacat kemasan sebanyak 4 lot pada 5 lot yang telah diperiksa. Cacat yang

diperiksa tersebut sudah termasuk cacat yang telah ditentukan sebelumnya.

Hasil

pengamatan yang telah dilakukan tersebut, diolah dan dibandingkan dengan angka

penerimaan yang ditentukan sebelumnya dari tabel Dodge and Romig.

Tabel 5.3 Angka penerimaan

Tabel

5.3 di atas menerangkan tentang angka penerimaan dan penolakan yang digunakan

saat melaksanakan pemeriksaan lot. Angka terima ≤ 0 mengartikan, jika terdapat

produk yang tidak sesuai (cacat) ≤ 0 maka lot diterima sedangkan jika > 0

maka lot harus ditolak.

Maka

dari angka penerimaan dan penolakan yang telah dibuat, didapat tabel penarikan

keputusan sebagai berikut:

Tabel 5.4 Penarikan keputusan

Tabel

5.4 tersebut merupakan tabel penarikan keputusan, dengan hasil kesimpulan dari sepuluh

lot yang diperiksa ternyata terdapat 4 lot yang ditolak, yang artinya terdapat

lot yang belum memenuhi angka penerimaan yang ditetapkan.

Penarikan

keputusan yang diambil yaitu berdasarkan:

Lot

diterima jika : d ≤ c

Lot

ditolak jika : d > c

Analisis

mengenai kualitas kemasan yang telah diperiksa mengartikan bahwa lot-lot yang

telah diperiksa tersebut terdapat kualitas kemasan yang kurang baik dan harus

ditolak. Ini mungkin disebabkan karena supplier

dari kemasan tersebut kurang teliti dalam menginspeksi produk kemasan gula yang

akan dikirim ke PG Djatiroto. Atau sebaiknya dilakukan perjanjian dengan supplier agar memperbaiki kualitas

produknya, supaya tidak ada lagi cacat yang ditemukan.

5.4.2

Pengukuran kurva operasi (OC)

Pada

rencana penarikan sampel tunggal atribut tercakup pemilihan n item dalam suatu lot untuk diinspeksi

ditiap item tersebut. Jika angka penerimaan tersebut lebih kecil dari angka

yang cacat yang telah ditemukan, maka lot tersebut diterima. Tetapi sebaliknya

jika item cacat yang ditemukan lebih dari angka penerimaan maka lot tersebut

ditolak. Berikut merupakan hubungan antara probabilitas penerimaan dengan

proporsi kesalahan yang direkap dalam tabel dan divisualisasikan dengan kurva:

Tabel 5.5 Hubungan Pa dan P

Gambar 5.8 Kurva OC

Kurva

OC pada gambar 5.8 tersebut menjelaskan hubungan antara probabilitas penerimaan

(Pa) dengan bagian kesalahan dalam produk yang dihasilkan (p). Dapat dijelaskan

pula dari grafik kurva OC tersebut jika nilai p = 0,01 maka probabilitas

penerimaannya Pa = 0,638, artinya jika proporsi kesalahan (cacat) yang ada

dalam lot tersebut sebesar 0,01 maka probabilitas penerimaannya sebesar 0,638

dan seterusnya. Semakin kecil nilai proporsi cacat maka nilai probabilitas

penerimaannya semakin besar.

BAB VI

KESIMPULAN DAN SARAN

6.1

Kesimpulan

Kesimpulan

yang dapat diambil dari Praktek Kerja Lapangan ini yaitu dari hasil pengamatan

yang telah diperiksa didapatkan bahwa 5 lot yang diuji terdapat 4 lot yang

ditolak, artinya resiko konsumen tidak dapat terhindari. Ini dimungkinkan bahwa

supplier kemasan kurang ketat dalam

menginspeksi produk yang dikirim ke PG Djatiroto.

Tabel 6.6

Penarikan keputusan

Hasil

dari pengukuran kurva operasi (OC) yaitu semakin kecil nilai proporsi cacat

maka semakin besar nilai probabilitas penerimaannya artinya hubungan keduanya

berbanding lurus. Penerapan metode acceptance

sampling ini lebih praktis dan mudah untuk dilakukan pada pemeriksaan

kualitas kemasan gula di PG Djatiroto, guna meruduksi tingkat penerimaan

kantong kemasan gula yang rusak seminimal mungkin.

6.2 Saran

Adapun

saran yang peneliti ajukan untuk perusahaan ataupun untuk penelitian

selanjutnya:

1.

Perusahaan

dapat mempertimbangkan metode ini untuk diterapkan dalam sistem penerimaan

kemasan, dalam menjamin kualitas kemasan yang baik.

2.

Untuk

penelitian selanjutnya sebaiknya penggunaan kurva ditambah lagi tidak hanya

menggunakan kurva OC saja.

3.

Penelitian

berikutnya sampling penerimaan bisa

dilakukan untuk sisi produsen dan juga sisi konsumen, tidak hanya sisi konsumen

saja.

DAFTAR PUSTAKA

Ferlianto, L. R., Gondomulio, E., & Laloan, R. T. (2006).

Komoditi Investasi Paling Prospektif. Jakarta: PT Elex Media Komputindo.

Irani, S. (1999). Handbook of Cellular Manufacturing

Systems. United States of America: John Wiley & Sons, Inc.

Lind, D., Marchal, W., & Wathen, S. (2008). Teknik-Teknik

Statistika dalam Bisnis dan Ekonomi Menggunakan Kelompok Data Global.

Jakarta: Salemba Empat.

Montgomery, D. (2009). Introduction to Statistical Quality

Control. United State of America: John Wiley & Sons, Inc.

Schilling, E., & Neubauer, D. (2009). Acceptance

Sampling in Quality Control. New York: CRC PRESS Taylor & Francis

Group.

LAMPIRAN

DOKUMENTASI

Tidak ada komentar:

Posting Komentar